お急ぎの場合もございますでしょうがお問い合わせは商品掲載ページ毎に設置のお問合せボタンよりメールにて頂けますようご理解とご協力をお願い致します。 株式会社日工(プロショップ工具魂) |

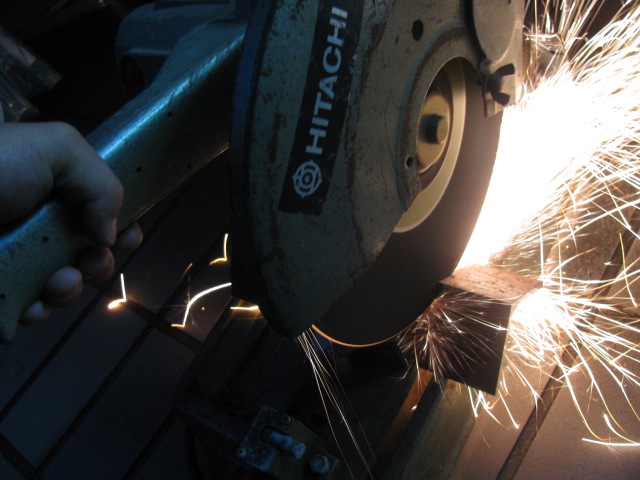

| 切断&曲げ加工に依頼中でウインチベッドは手元に無いので他の補強加工を少々... 手持ち在庫の不等辺アングル(一般的にはLアングルといった方が解り易いかもしれません)を高速カッターで切断し補強用ブラケットを製作します。 ボクのは古い日立製のものですが各メーカー共に性能差は感じません。ですから鋼材の切断は本体のバイスでしっかり固定できので安全に行える高速カッターはほんとうにおすすめです。 |

|---|

| これがアングルを切り出した4個のブラケットの元です。 |

|---|

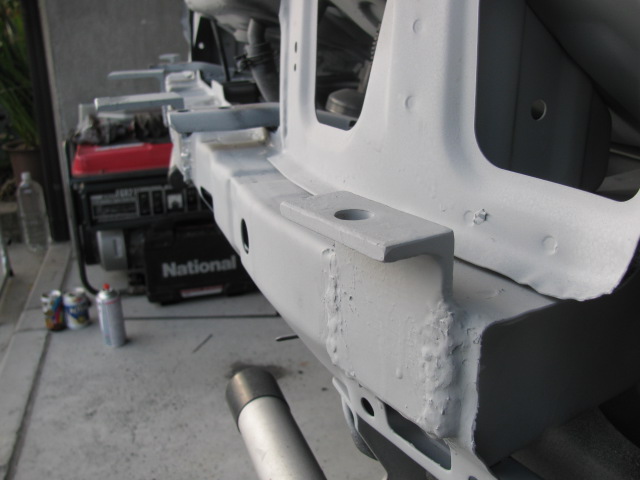

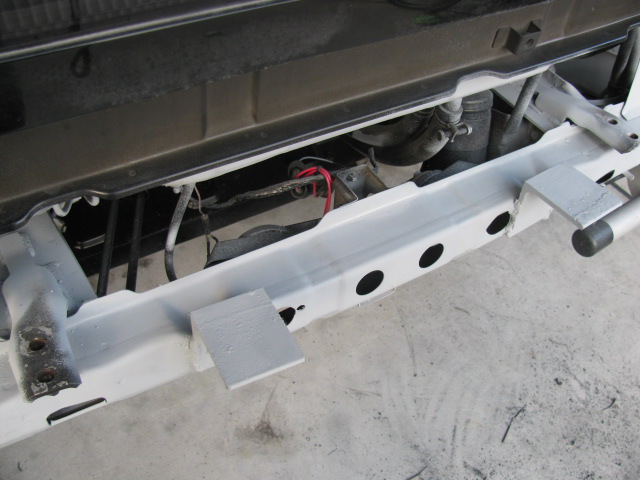

| バンパー内側のリーンホースメントとフレームの突き当たり部で、少しでも強度を確保しやすい部分に直接溶接して取り付けます。 |

|---|

| このように切り出したアングルの切断面は鋭利で危険なのでケガをしないようにグラインダーで面取りします。 向かって左は面取り前の状態で右側が面取り処理済みのものです。 |

|---|

| このような箇所は、洗車時も洗うことも無ければWAXなんてかけることもないでしょうから、せっかくなのでサビ止めスプレーで防錆処理をしておきました。 吹き付けスペースが無く奥行きもあるので少し噴霧時間が長くなってしまいサビ止め塗料が垂れたのが残念です。 まあ取り付けるものを取り付けてしまえば見えなくなるので良しとします。 |

|---|

| 面倒ですが溶接の電気がMPIコンピューターに流れいたずらするとまずいのでバッテリーのマイナス端子とコンピューター本体は完全に取り外しておきました。 |

|---|

| せっかくサビ止め処理したブラケットもリーンホースメントの塗装も接合の障害になるので溶接する部分は剥がしておきます。 |

|---|

| ボクは素人なので出来る限りの手間をかけ仕上がりを想定し準備を進めました。 水平、たち、左右の傾きなどなど... ボクの場合手持ちのバイスグリッププライヤーが専用品ではなく咥え方に無理があり少し隙間が出来たりもしましたので、やはりこのような簡単な溶接作業でも溶接用バイスグリッププライヤーがあれば綺麗な仕上げと作業効率も良くなるのだなと実感しました。 |

|---|

| 人様にお見せできるようなものではありませんが、励みにはなるはずだから恥を忍んで... とりあえづ溶接完了です。 ボクの使用している溶接機は、工具屋を始める前にホームセンターで購入した100Vの家庭用アーク溶接機で、最も使い辛いものでしょう、今ではスズキッド/SUZUKIDから日曜大工からプロの現場作業まで出来る優れた半自動溶接機がリリースされてますので興味のある方は是非ともご参考。 |

|---|

| 効果は???ですが上2枚の画像でもご覧いただけるようにリーンホースメントの左右の端に2箇所と中央寄りの2箇所の4箇所にブラケットを設けウインチング時にベッドが下にさがろうとする力を少しでも全体で受け止め分散するように溶接にて取り付けし、ワイヤーブラシで磨いた後、しっかり脱脂して再度サビ止めスプレーにて防錆処理です。 |

|---|